Información básica.

Modelo NO.

Increíble RTO

Tipo

Incineradora

Bajo mantenimiento

100

Fácil manejo

100

Ahorro de energía

100

Alta eficacia

100

Marca

Bjamazing

Paquete de transporte

En el extranjero

Especificación

111

Origen

China

Código SA

2221111

Descripción del producto

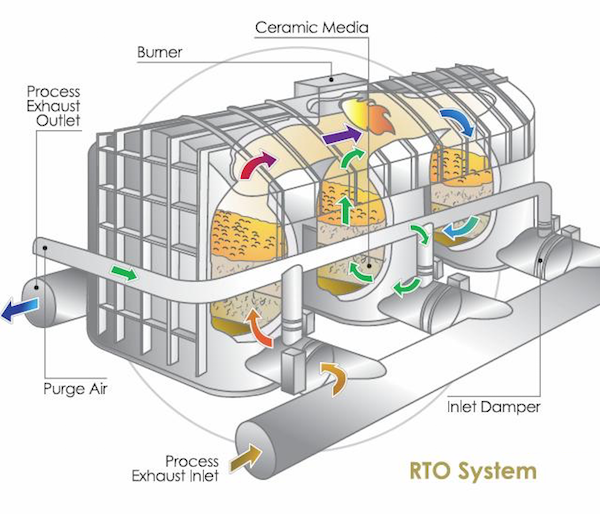

RTO

Oxidador térmico regenerativo

En comparación con la combustión catalítica tradicional y el oxidador térmico directo, la RTO tiene el mérito de ofrecer un alto rendimiento térmico, un bajo coste de funcionamiento y la capacidad de tratar gases residuales de gran flujo y baja concentración. Cuando la concentración de COV es alta, se puede reciclar el calor secundario, lo que reducirá en gran medida el coste de funcionamiento. Debido a que el RTO puede precalentar el gas residual por niveles a través del acumulador de calor de cerámica, lo que podría hacer que el gas residual se caliente completamente y se craquee sin ángulos muertos (eficiencia de tratamiento>99%), lo que reduce el NOX en el gas de escape, si la densidad de COV >1500mg/Nm3, cuando el gas residual alcanza el área de craqueo, se ha calentado hasta la temperatura de craqueo por el acumulador de calor, el quemador se cerrará bajo esta condición.

La RTO se puede dividir en tipo cámara y tipo rotativo según el modo de funcionamiento. El tipo rotatorio RTO tiene ventajas en la presión de sistema, la estabilidad de la temperatura, la cantidad de inversión, el etc.

| Tipos de RTO | Eficacia | Cambio de presión (mmAq) | Talla | (máx)Volumen de tratamiento | |

| Eficacia del tratamiento | Eficacia del reciclado del calor | ||||

| Tipo rotativo RTO | 99 % | 97 % | 0-4 | pequeño (1 vez) | 50000Nm3/h |

| RTO de tres cámaras | 99 % | 97 % | 0-10 | Grande (1,5 veces) | 100000Nm3/h |

| RTO de dos cámaras | 95 % | 95 % | 0-20 | medio (1,2 veces) | 100000Nm3/h |

Oxidador térmico regenerativo, Oxidador térmico regenerativo, Oxidador térmico regenerativo, Oxidador térmico, Oxidador térmico, Oxidador térmico, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador, incinerador

Dirección: 8 piso, E1, edificio Pinwei, carretera Dishengxi, Yizhuang, ZheJiang , China

Tipo de empresa: Fabricante/Fábrica, Empresa comercial

Sector de actividad: Eléctrica y Electrónica, Equipos y Componentes Industriales, Maquinaria de Fabricación y Procesado, Metalurgia, Minerales y Energía

Certificación del sistema de gestión: ISO 9001, ISO 14001

Principales Productos: Rto, Línea de Recubrimiento de Color, Línea de Galvanizado, Cuchilla de Aire, Repuestos para Línea de Procesamiento, Recubridora, Equipos Independientes, Rollo de Fregadero, Proyecto de Revamping, Soplador

Introducción de la empresa: ZheJiang Amazing Science & Technology Co., Ltd es una próspera empresa de alta tecnología, situada en el Área de Desarrollo Económico y Tecnológico de ZheJiang (BDA). Adhiriéndose al concepto de Realista, Innovador, Centrado y Eficiente, nuestra empresa sirve principalmente a la industria de tratamiento de gases residuales (COV) y equipos metalúrgicos de China e incluso de todo el mundo. Contamos con tecnología avanzada y una rica experiencia en proyectos de tratamiento de gases residuales de COV, cuya referencia se ha aplicado con éxito a la industria de revestimientos, caucho, electrónica, imprenta, etc. También contamos con años de acumulación de tecnología en la investigación y fabricación de líneas de procesamiento de acero plano, y poseemos casi 100 ejemplos de aplicación.

Nuestra empresa se centra en la investigación, el diseño, la fabricación, la instalación y la puesta en marcha del sistema de tratamiento de gases residuales orgánicos COV y el proyecto de renovación y actualización para el ahorro de energía y la protección medioambiental de la línea de procesamiento de acero plano. Podemos proporcionar a los clientes las soluciones completas para la protección del medio ambiente, ahorro de energía, mejora de la calidad del producto y otros aspectos.

También nos dedicamos a diversos repuestos y equipos independientes para la línea de revestimiento de color, línea de galvanizado, línea de decapado, como rodillo, acoplador, intercambiador de calor, recuperador, cuchilla de aire, soplador, soldador, nivelador de tensión, paso de piel, junta de expansión, cizalla, ensambladora, cosedora, quemador, tubo radiante, motor de engranajes, reductor, etc.

¿Pueden los oxidadores térmicos regenerativos gestionar concentraciones variables de contaminantes?

Los oxidadores térmicos regenerativos (RTO) están diseñados para gestionar eficazmente concentraciones variables de contaminantes. Son capaces de adaptarse a las fluctuaciones en las concentraciones de contaminantes sin efectos adversos significativos en su rendimiento o eficiencia. La capacidad de los RTO para manejar concentraciones variables de contaminantes es una de las ventajas que los hacen adecuados para una amplia gama de aplicaciones industriales.

He aquí algunos puntos clave a tener en cuenta en relación con la capacidad de los RTO para gestionar concentraciones variables de contaminantes:

- Alta eficacia de destrucción: Las RTO son conocidas por su alta eficacia de destrucción, que se refiere a su capacidad para destruir u oxidar eficazmente los contaminantes presentes en los gases de escape. La cámara de combustión dentro de la RTO está diseñada para mantener una temperatura lo suficientemente alta como para garantizar la oxidación completa de los contaminantes, independientemente de su concentración.

- Tiempo de retención: Las RTO están diseñadas con un tiempo de residencia o retención suficiente dentro de la cámara de combustión. Esto permite que los gases de escape pasen suficiente tiempo en la zona de alta temperatura, garantizando que incluso los contaminantes con concentraciones variables se traten y oxiden adecuadamente.

- Recuperación de calor: El sistema de recuperación de calor de una RTO, que suele utilizar lechos de medios cerámicos o intercambiadores de calor, desempeña un papel crucial en la gestión de concentraciones variables de contaminantes. El sistema de recuperación de calor ayuda a mantener la temperatura requerida y proporciona energía térmica para sostener el proceso de combustión, incluso durante periodos de bajas concentraciones de contaminantes.

- Funcionamiento dinámico: Las RTO están diseñadas para funcionar de forma dinámica, lo que significa que pueden ajustar sus parámetros de funcionamiento para adaptarse a los cambios en las concentraciones de contaminantes. Pueden modular variables como los caudales de los gases de escape y de los gases entrantes sin tratar, los valores de consigna de temperatura y la frecuencia de conmutación de los lechos para optimizar el rendimiento con cargas contaminantes variables.

- Seguimiento y controles: Las RTO están equipadas con sistemas avanzados de vigilancia y control que supervisan continuamente las concentraciones de contaminantes, la temperatura y otros parámetros relevantes. Estos sistemas permiten ajustar y optimizar en tiempo real el funcionamiento de la RTO para garantizar un tratamiento eficaz de las concentraciones variables de contaminantes.

Aunque las RTO pueden gestionar concentraciones variables de contaminantes, es importante tener en cuenta que las concentraciones de contaminantes extremas o muy fluctuantes pueden requerir consideraciones adicionales. En algunos casos, pueden emplearse métodos de pretratamiento como la dilución o el acondicionamiento de los gases de escape para garantizar un rendimiento óptimo de la RTO.

En general, las RTO son sistemas versátiles y fiables que pueden gestionar eficazmente concentraciones variables de contaminantes, proporcionando un tratamiento eficaz y coherente de las emisiones industriales.

How do regenerative thermal oxidizers compare to biofilters in terms of performance?

Regenerative thermal oxidizers (RTOs) and biofilters are both widely used technologies for the treatment of air pollutants, but they differ in their operating principles and performance characteristics. Here’s a comparison of RTOs and biofilters in terms of their performance:

| Performance Aspect | Oxidadores térmicos regenerativos (RTO) | Biofilters |

|---|---|---|

| Emission Removal Efficiency | RTOs are highly efficient in removing volatile organic compounds (VOCs) and hazardous air pollutants (HAPs). They can achieve destruction efficiencies above 95% for these pollutants. | Biofilters also have the potential to achieve high removal efficiencies for certain VOCs and odorous compounds. However, their performance can vary depending on the specific contaminants and the microbial activity in the biofilter. |

| Aplicabilidad | RTOs are versatile and can handle a wide range of pollutants, including VOCs, HAPs, and odorous compounds. They are well-suited for high flow rates and high pollutant concentrations. | Biofilters are particularly effective in treating odorous compounds and certain VOCs. They are commonly used in applications such as wastewater treatment facilities, composting operations, and agricultural facilities. |

| Energy Consumption | RTOs require a significant amount of energy to reach and maintain high operating temperatures for oxidation. They rely on fuel combustion or external heat sources for the thermal energy needed. | Biofilters are considered low energy consumption systems as they rely on the natural biological activity of microorganisms to break down pollutants. They generally do not require external heating or fuel consumption. |

| Mantenimiento | RTOs typically require regular maintenance and monitoring to ensure proper operation. This includes inspections, cleaning of heat exchange media, and potential repairs or replacements of components. | Biofilters require periodic maintenance to optimize their performance. This may involve monitoring and adjusting moisture levels, controlling temperature, and occasionally replacing the filter media or adding microbial inoculants. |

| Capital and Operating Costs | RTOs generally have higher capital costs compared to biofilters due to their complex design, specialized materials, and energy-intensive operation. Operating costs include fuel consumption or electricity for heating. | Biofilters generally have lower capital costs compared to RTOs. They are simpler in design and do not require fuel consumption. However, operating costs may include periodic replacement of filter media and potential odor control measures. |

It is important to note that the selection of the appropriate technology depends on various factors such as the specific pollutants to be treated, process conditions, regulatory requirements, and site-specific considerations. Consulting with environmental engineers or air pollution control experts can help determine the most suitable technology for a particular application.

In summary, RTOs and biofilters offer different performance characteristics, with RTOs excelling in high removal efficiencies, versatility, and suitability for high-flow and high-concentration applications, while biofilters are effective for odorous compounds, have low energy consumption, and generally lower capital costs.

¿Cómo gestionan los oxidadores térmicos regenerativos los procedimientos de arranque y parada?

Los oxidadores térmicos regenerativos (RTO) tienen procedimientos específicos de puesta en marcha y parada para garantizar un funcionamiento seguro y eficiente. Estos procedimientos están diseñados para optimizar el rendimiento del RTO y minimizar cualquier riesgo potencial. A continuación se ofrece una visión general de cómo los RTO gestionan la puesta en marcha y el apagado:

- Procedimiento de puesta en marcha: Durante el arranque, el RTO pasa por una serie de pasos para alcanzar su temperatura de funcionamiento. El procedimiento de arranque suele constar de las siguientes etapas:

- Etapa de purga: La RTO se purga con aire limpio o un gas inerte para eliminar cualquier gas potencialmente inflamable o explosivo que pueda haberse acumulado durante el periodo de parada.

- Etapa de precalentamiento: Los intercambiadores de calor de la RTO se precalientan mediante un quemador o una fuente de calor auxiliar. Esto aumenta gradualmente la temperatura de los medios de intercambio de calor (normalmente lechos cerámicos o metálicos) y de la cámara de combustión.

- Etapa de remojo térmico: Una vez que los intercambiadores de calor alcanzan una temperatura determinada, la RTO entra en la fase de absorción de calor. En esta etapa, los intercambiadores de calor se calientan por completo y la RTO funciona en un modo autosostenido, en el que la temperatura de la cámara de combustión se mantiene principalmente gracias al calor liberado por la oxidación de los contaminantes de los gases de escape.

- Funcionamiento normal: Después de la etapa de remojo térmico, se considera que la RTO está en modo de funcionamiento normal, en el que mantiene la temperatura de funcionamiento deseada y trata los gases de escape que contienen contaminantes.

- Procedimiento de apagado: El procedimiento de parada de una RTO tiene por objeto detener el funcionamiento del sistema de forma segura y eficaz. El procedimiento suele incluir los siguientes pasos:

- Enfriamiento: La RTO se enfría gradualmente reduciendo el caudal de los gases de escape y el suministro de aire de combustión. Esto ayuda a evitar el estrés térmico en el equipo y a minimizar el riesgo de incendios u otros peligros para la seguridad.

- Recuperación de calor: Durante la fase de enfriamiento, la RTO puede emplear técnicas de recuperación de calor para capturar y utilizar el calor residual para otros fines, como precalentar el aire o el agua de proceso entrante.

- Purga: Una vez que la RTO se ha enfriado lo suficiente, se inicia un ciclo de purga para eliminar cualquier gas residual o contaminante del sistema. Esto ayuda a garantizar un entorno limpio y seguro para las actividades de mantenimiento o posteriores puestas en marcha.

- Cierre total: Tras el ciclo de purga, se considera que el RTO se encuentra en un estado de apagado total, y puede permanecer en este estado hasta que se inicie la siguiente puesta en marcha.

Es importante tener en cuenta que los procedimientos específicos de puesta en marcha y parada de una RTO pueden variar en función del diseño y del fabricante. Los fabricantes suelen proporcionar directrices e instrucciones detalladas para el funcionamiento de sus modelos específicos de RTO, y es crucial seguir estas directrices para garantizar un funcionamiento seguro y eficiente.

editor by CX 2023-10-13