RTO Gas Treatment Operating Parameters

The Regenerative Thermal Oxidizer (RTO) is a well-established air pollution control technology that is highly effective in treating volatile organic compounds (VOCs), hazardous air pollutants (HAPs), and other toxic gases. In this blog post, we will discuss the operating parameters of RTO gas treatment in detail.

1. Temperature

The RTO operates at high temperatures of up to 1500¡ãF (816¡ãC) to effectively decompose the pollutants. The optimal temperature is determined by the type and concentration of pollutants in the gas stream. Higher temperatures provide better destruction efficiencies, but they also increase energy consumption and operating costs. Lower temperatures reduce energy consumption but may compromise the destruction efficiency. The temperature control system ensures that the RTO operates at the optimal temperature.

2. Residence Time

The residence time is the duration that the gas stream remains in the RTO for treatment. The residence time is determined by the volumetric flow rate of the gas stream and the size of the RTO. The minimum residence time required for complete destruction of pollutants is usually calculated based on the combustion reaction kinetics. The RTO operator must ensure that the residence time is sufficient to achieve the required destruction efficiency.

3. Flow Rate

The flow rate is the volume of gas that passes through the RTO per unit time. The flow rate determines the size of the RTO required for the specific application. Higher flow rates require larger RTOs, which increase capital and operating costs. The RTO operator must ensure that the flow rate is within the design limits of the RTO.

4. Oxygen Concentration

The presence of oxygen is essential for the combustion of pollutants in the RTO. The optimal oxygen concentration is determined by the type and concentration of pollutants in the gas stream. The RTO operator must ensure that the oxygen concentration is within the design limits of the RTO. Low oxygen concentrations lead to incomplete combustion and high emissions, while high oxygen concentrations increase energy consumption and operating costs.

5. Pressure Drop

The pressure drop is the difference in pressure between the inlet and outlet of the RTO. The pressure drop is determined by the size of the RTO, the flow rate, and the type of packing material used in the RTO. Higher pressure drops require more energy to overcome and increase operating costs. The RTO operator must ensure that the pressure drop is within the design limits of the RTO.

6. Heat Recovery

RTOs are designed to recover the heat generated during the combustion of pollutants. The recovered heat is used to preheat the incoming gas stream and reduce the energy consumption of the RTO. The heat recovery efficiency is determined by the design of the RTO and the operating parameters. The RTO operator must ensure that the heat recovery system is functioning optimally to reduce energy consumption.

7. Maintenance

The RTO requires regular maintenance to ensure optimal performance. The maintenance activities include cleaning the packing material, inspecting the burners and valves, replacing worn-out components, and calibrating the temperature and oxygen sensors. Regular maintenance reduces downtime, extends the life of the RTO, and ensures optimal performance.

8. Monitoring and Control

The RTO requires continuous monitoring and control to ensure optimal performance. The monitoring system includes temperature sensors, oxygen sensors, flow meters, and pressure sensors. The control system adjusts the operating parameters based on the readings from the monitoring system. The RTO operator must ensure that the monitoring and control system is functioning optimally to achieve the required destruction efficiency.

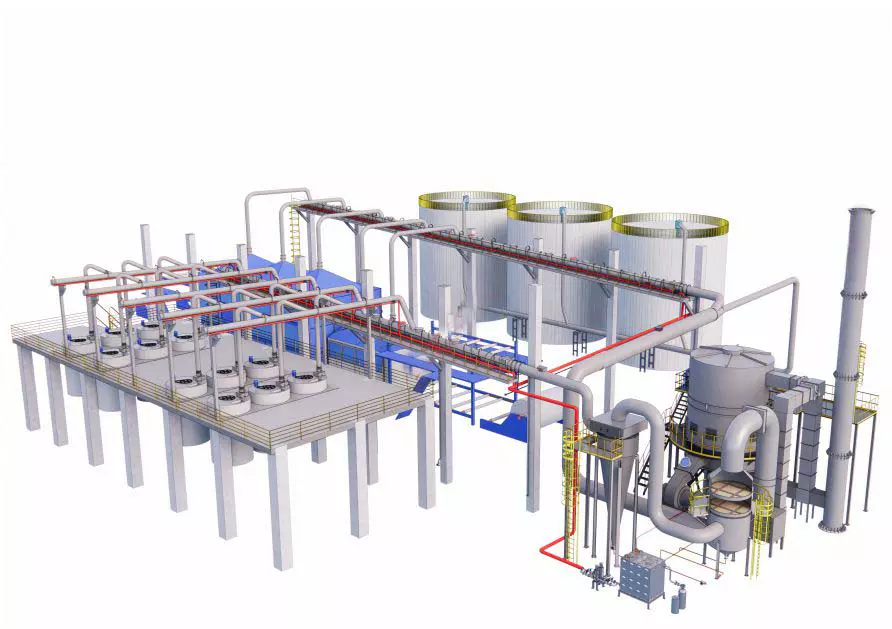

우리는 휘발성 유기 화합물(VOC) 폐가스 및 탄소 감소, 에너지 절약 기술을 종합적으로 처리하여 하이엔드 장비 제조를 전문으로 하는 하이테크 기업입니다. 핵심 기술 팀은 항공우주 액체 로켓 엔진 연구소(항공우주 제6연구소)에서 왔으며, 연구원 수준의 선임 엔지니어 3명과 선임 엔지니어 16명을 포함하여 60명 이상의 R&D 기술자가 있습니다. 열 에너지, 연소, 밀봉, 자동 제어의 4가지 핵심 기술을 보유하고 있습니다. 온도 필드와 공기 흐름 필드 시뮬레이션 모델링 및 계산을 시뮬레이션할 수 있는 능력이 있습니다. 세라믹 열 저장 재료의 성능을 테스트하고, 분자 체 흡착 재료를 선택하고, VOC 유기물의 고온 소각 및 산화 특성을 실험적으로 테스트할 수 있는 능력이 있습니다. 회사는 고대 도시인 시안에 RTO 기술 연구개발 센터와 배기가스 탄소 감소 엔지니어링 기술 센터를 건설했고, 양링에 30,000m122 규모의 생산 기지를 건설했습니다. RTO 장비의 생산 및 판매량은 세계에서 훨씬 앞서 있습니다.

당사의 연구개발 플랫폼 소개

1. 고효율 연소 제어 기술 테스트 벤치: 이 플랫폼을 사용하면 고효율 연소 제어 기술에 대한 실험과 연구를 수행하여 연소 과정을 최적화하고 에너지 효율을 개선할 수 있습니다.

2. 분자체 흡착 효율 시험대: 이 플랫폼을 사용하면 다양한 분자체 흡착 소재의 성능과 효율성을 평가하고, VOC 폐가스 처리를 위한 최적의 선택을 보장할 수 있습니다.

3. 고효율 세라믹 열 저장 기술 테스트 벤치: 이 플랫폼을 사용하면 에너지 절약 및 탄소 감축 과정에서 중요한 역할을 하는 세라믹 열 저장 소재의 성능을 테스트하고 분석할 수 있습니다.

4. 초고온 폐열 회수 테스트 벤치: 이 플랫폼을 사용하면 초고온에서 폐열을 회수하고 활용하는 혁신적인 솔루션을 모색하여 에너지 절약과 배출 감소에 기여할 수 있습니다.

5. 가스 유동 밀봉 기술 테스트 벤치: 이 플랫폼을 통해 고급 가스 흐름 밀봉 기술을 연구하고 개발하여 장비의 효율적이고 안정적인 작동을 보장할 수 있습니다.

이러한 연구 개발 플랫폼을 통해 당사는 지속적으로 기술을 개선하고 휘발성 유기 화합물(VOC) 폐가스 처리 및 에너지 절약 응용 분야를 위한 최첨단 솔루션을 제공하기 위해 노력하고 있습니다.

특허 및 영예

핵심기술 측면에서는 핵심부품을 포함하는 발명특허 21건을 포함하여 총 68건의 특허를 출원하였으며, 그 중 발명특허 4건, 실용신안특허 41건, 디자인특허 6건, 소프트웨어 저작권 7건을 취득하였습니다.

이러한 특허와 영예는 VOC 폐가스 처리 및 에너지 절약 기술 분야에서 혁신과 인정에 대한 당사의 헌신을 보여줍니다.

생산능력

1. 강판 및 프로파일 자동 샷 블라스팅 및 페인팅 생산 라인: 이 첨단 생산 라인은 엄격한 장비 제조 공정 요구 사항을 충족시키며, 강판 및 프로파일에 대한 고품질 표면 처리를 보장합니다.

2. 수동 샷 블라스팅 생산 라인: 이 생산 라인을 통해 다양한 장비 구성품에서 불순물과 오염물질을 정확하고 효율적으로 제거하여 최적의 성능과 내구성을 보장할 수 있습니다.

3. 먼지 제거 및 환경 보호 장비: 당사의 생산 능력에는 업계의 엄격한 배출 기준을 충족하는 첨단 먼지 제거 및 환경 보호 장비 제조도 포함됩니다.

4. 자동 페인팅 부스: 자동화된 도장 부스를 활용하면 균일하고 정밀한 코팅 도포가 가능하여 장비의 미학성과 내식성이 향상됩니다.

5. 건조실: 건조실을 갖추고 있어 장비 구성품을 철저하고 효율적으로 건조하고, 습기를 제거하며 제품 품질을 향상시킬 수 있습니다.

당사의 첨단 생산 역량을 바탕으로 다양한 산업 분야의 고객들의 다양한 요구에 부합하는 고품질 장비와 솔루션을 제공할 수 있습니다.

우리와 협력하세요

저희와 협력하여 다음과 같은 이점을 확인해 보세요.

- 1. VOCs 폐가스 처리 및 에너지 절감 솔루션 분야의 최첨단 기술과 전문성

- 2. 귀하의 특정 요구 사항에 맞춰 솔루션을 맞춤화하기 위한 포괄적인 연구 및 개발 역량.

- 3. 업계에서 입증된 풍부한 경험과 실적.

- 4. 최첨단 생산시설로 생산된 고품질의 제품입니다.

- 5. 환경 보호와 지속 가능한 개발에 대한 약속.

- 6. 협업 과정 전반에 걸쳐 탁월한 고객 서비스와 지원.

당사와의 파트너십을 통해 귀사는 당사의 전문성과 혁신적인 솔루션을 활용할 수 있으며, 이를 통해 운영 효율성을 최적화하는 동시에 환경 목표를 달성하는 데 도움을 받으실 수 있습니다.

저자: 미야